WIE ich einen Adapter designt habe

WIE DESIGNE ICH EINEN ADAPTER?

Ganz einfach: Do it yourself!

Willkommen zurück zu unserer „How I Did It“-Reihe, in der Community-Mitglieder und Mitarbeiter des MotionLab.Berlin dir das Design und die Erstellung praktischer Do it yourself Objekte erklären, die du mit unseren Laboren, Werkzeugen und Maschinen zu 100% nachbauen kannst!

Als wir darüber nachgedacht haben, was wir für den zweiten Teil dieser Serie schreiben wollen, kam uns etwas in den Sinn, über das unserer Meinung nach definitiv zu wenig gesprochen wird: fehlende Teile (Komponenten). Kennst du das, wenn du diesen tollen Couchtisch bekommst, nachdem du 5 Monate lang auf der Warteliste gestanden hast, und beim Zusammenbau merkst, dass eine Schraube oder ein Bolzen fehlt? Oder wenn dein Do-it-yourself Projekt nicht genau so funktioniert, wie du es geplant hast, und du ein größeres Loch bohren musst, als du erwartet hast? Ja, das können wir alle nachvollziehen, danke IKEA!

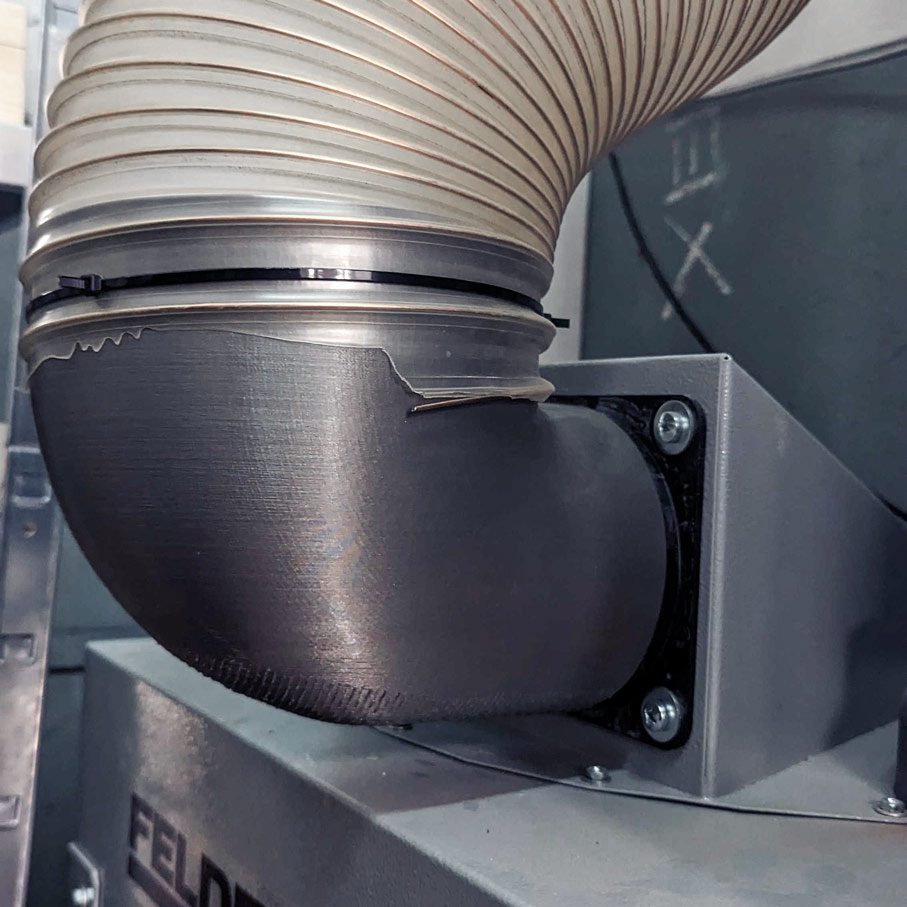

Im MotionLab.Berlin hast du alles, was du brauchst, um ein beliebiges Objekt, aber auch jede Komponente davon, zu erstellen. In unserer 3D Druck Werkstatt kannst du designen, drucken und dann deine Bauteile in unserem Holzlabor (oder in jedem anderen Labor) zusammenbauen. Heute hat uns unser Makerspace Manager Paul mit Hilfe von Solidworks 3DExperience durch den Konstruktionsprozess eines Adapters geführt, den er für das Absaugsystem des Holzlabors benötigt.

DIE RICHTIGEN MAßE NEHMEN

Bereite die Maße für deinen Do it yourself Adapter vor

Das Ziel ist es, einen Adapter zu konstruieren, welcher 2 verschiedene runde Anschlussstellen mit einem 90°-Winkel dazwischen verbinden soll und dabei den Luftstrom so gleichmäßig wie möglich zu gestalten.

Der erste Schritt besteht darin, die Durchmesser der einzelnen Teile zu messen, die mit dem Adapter verbunden werden. Deshalb musst du darauf achten, welcher in den Adapter passt und welcher auf den Adapter gesteckt werden soll. In diesem Fall muss ein solider Kunststoffanschluss der Ansaugung auf der einen Seite in den Adapter geschoben werden und ein Ansaugschlauch auf der anderen Seite auf ihn geschoben werden. Zudem müssen wir entscheiden und messen, wie groß die Überlappung auf jeder Seite sein soll. Wenn wir die Maße haben, können wir anfangen, das Teil zu entwerfen und es anschließend mithilfe eines 3D Druckers selbst zu drucken.

Es gibt mehrere Möglichkeiten, ein solches Design zu erstellen. Die folgenden Schritte sind also nur eine von vielen Optionen!

In diesem Fall arbeiten wir mit Oberflächen, die wir später verdicken, um ein solides Teil zu erhalten, das wir drucken können. Das heißt, wir entwerfen die innere Form mit den entsprechenden Durchmessern. Achte darauf, dass du die richtigen Durchmesser wählst und die richtigen Maße erhältst, nachdem du das Stück um eine vorher gewählte Wandstärke (hier 3 mm) verdickt hast.

DER DIY DESIGN PROZESS

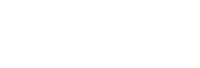

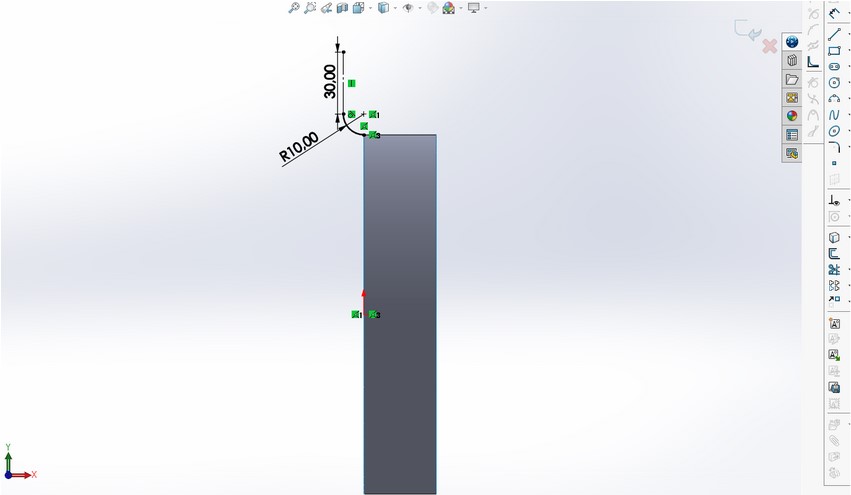

1. KREIS FÜR DEN SAUGSCHLAUCH

Lasst uns mit dem Designprozess beginnen! Zuerst haben wir den Kreisdurchmesser mit einer Wandstärke von 3 mm wie folgt berechnet:

Kreisdurchmesser = inner dieinmeter hose – 2 × weinll thickness

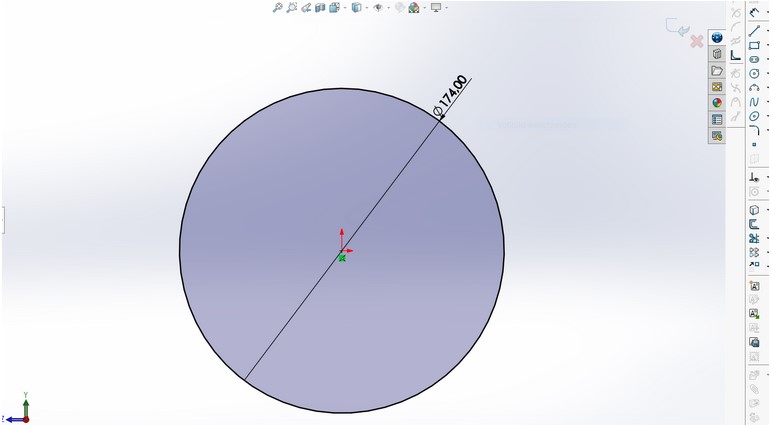

Extrudiere den Kreis um die gewünschte Länge der Überlappung, um eine zylindrische Fläche zu erhalten.

(P.S. Mach einfach den CAD-Workshop und du musst nicht mehr nach der Bedeutung von „extrudieren“ googeln).

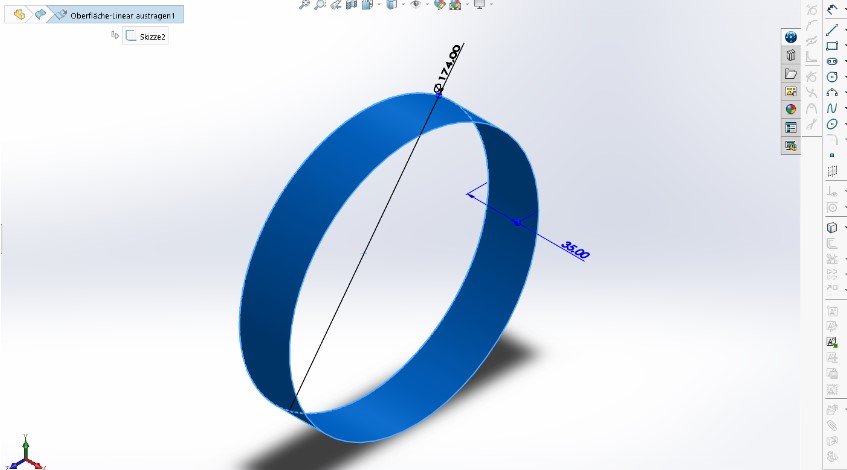

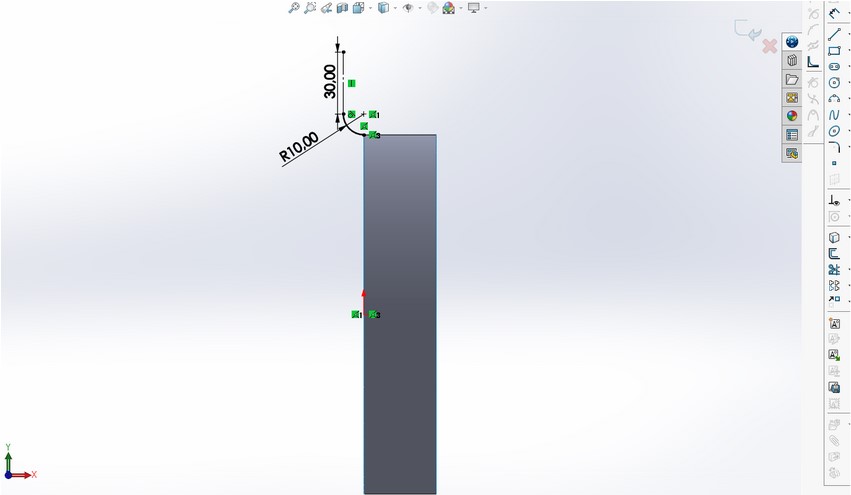

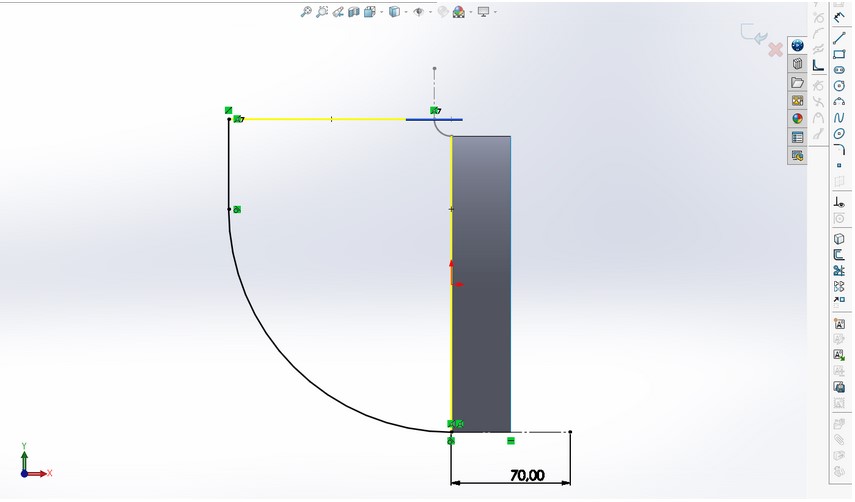

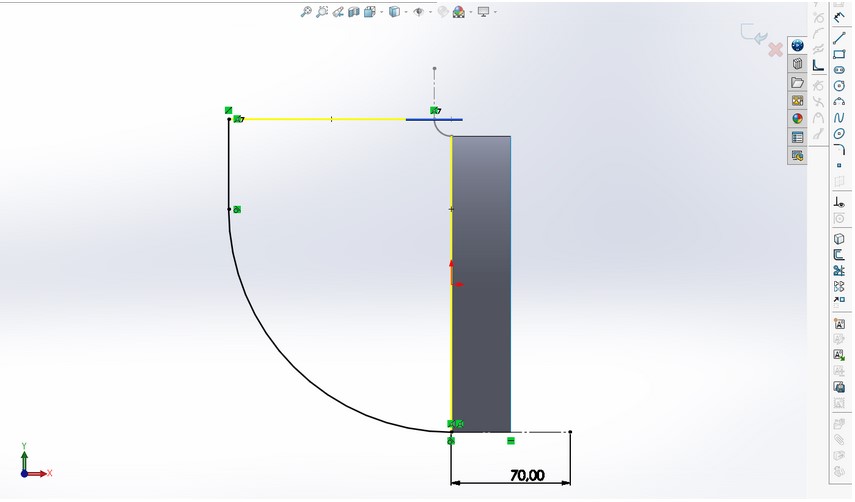

2. LEITLINIE FÜR DEN KLEINSTEN RADIUS ENTLANG DER 90°-KURVE

Im zweiten Schritt musst du Leitlinien für den kleinsten Radius entlang der Kurve einfügen. Achte darauf, dass die von dir gezeichneten Hilfslinien mit den Flächen verbunden sind, die du später kombinieren willst.

Richte am Ende der Hilfslinie (Nr. 2) eine Ebene ein, die senkrecht zur bereits erstellten Fläche steht.

Im zweiten Schritt musst du Leitlinien für den kleinsten Radius entlang der Kurve einfügen. Achte darauf, dass die von dir gezeichneten Hilfslinien mit den Flächen verbunden sind, die du später kombinieren willst.

Richte am Ende der Hilfslinie (Nr. 2) eine Ebene ein, die senkrecht zur bereits erstellten Fläche steht.

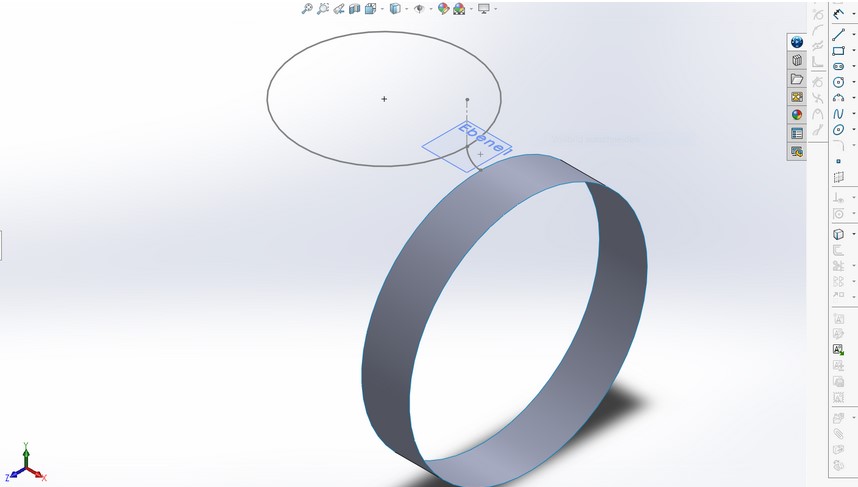

3. KREIS FÜR DEN ZWEITEN ANSCHLUSS DES ADAPTERS (ANSAUGUNG)

Jetzt musst du einen Kreis für die zweite Verbindung des Do it yourself Adapters erstellen! Da der Anschluss an diesem Ende in den Adapter geschoben werden soll, muss dieser Teil nicht wie oben berechnet werden. Stattdessen wird dieser Durchmesser wie folgt berechnet:

Kreisdurchmesser = gemessener Anschlussdurchmesser

Achte darauf, dass der Kreis mit der Hilfslinie verbunden ist (Schritt 2).

4. DAS DESIGN FINALISIEREN

Im letzten Schritt musst du eine zweite Leitlinie einfügen, damit die verbindende 90°-Oberfläche des Adapters so glatt wie möglich ist und tangential zu den Überlappungsflächen auf beiden Seiten liegt. Achte darauf, dass diese Leitlinie mit den Kreisen / geraden Flächen verbunden ist.

Im letzten Schritt musst du eine zweite Leitlinie einfügen, damit die verbindende 90°-Oberfläche des Adapters so glatt wie möglich ist und tangential zu den Überlappungsflächen auf beiden Seiten liegt. Achte darauf, dass diese Leitlinie mit den Kreisen / geraden Flächen verbunden ist.

Extrudiere nun den zweiten Kreis (Schritt 3) um die gewünschte Länge der Überlappung, um die zweite zylindrische Fläche deines DIY Adapters zu erhalten.

Extrudiere nun den zweiten Kreis (Schritt 3) um die gewünschte Länge der Überlappung, um die zweite zylindrische Fläche deines DIY Adapters zu erhalten.

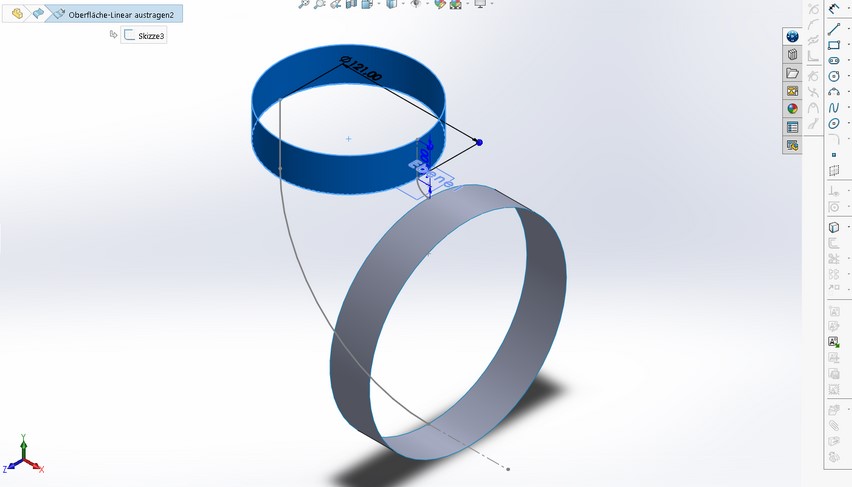

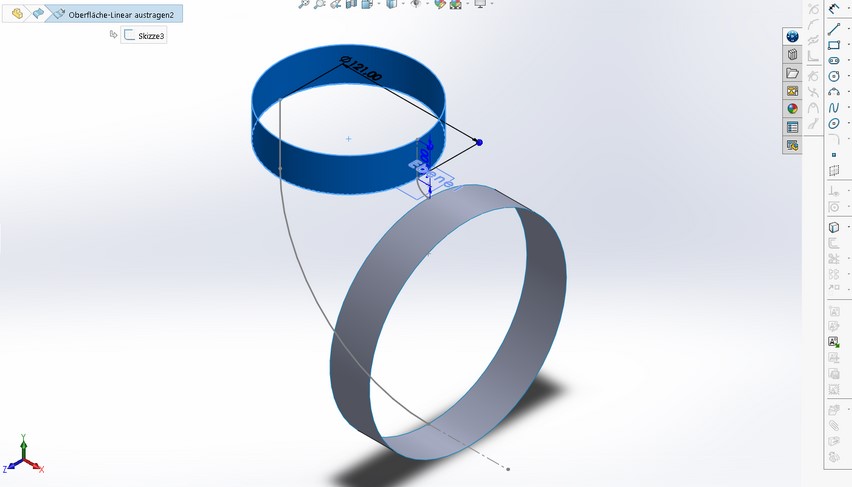

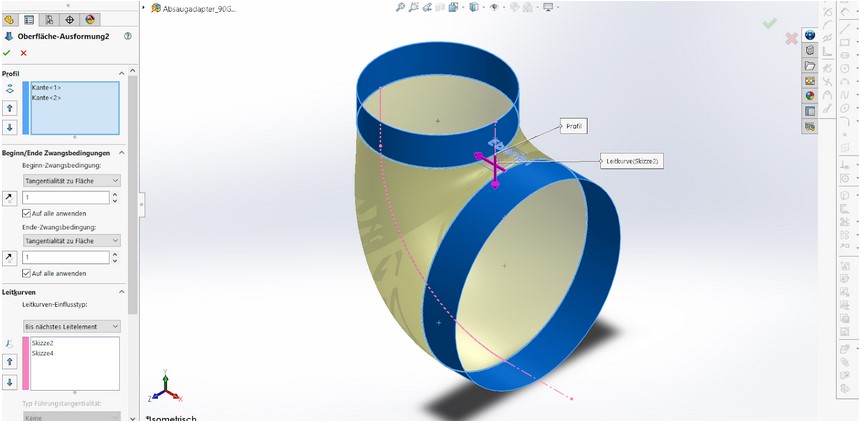

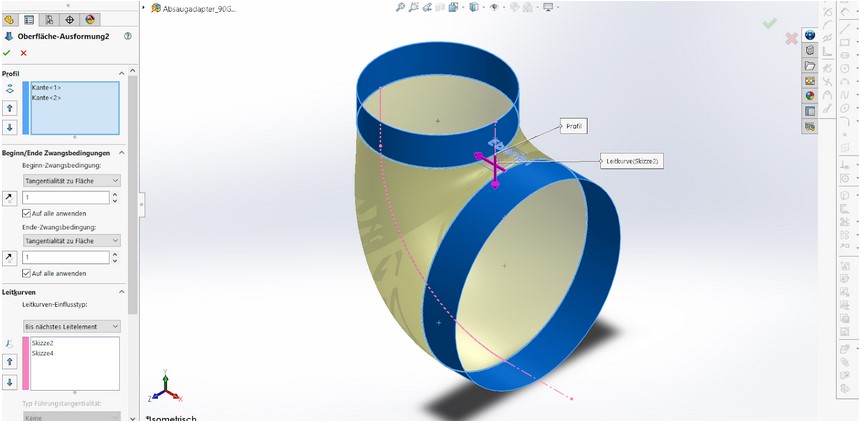

Verwende die Funktion „Ausgeformte Oberfläche“ / „Moulded Surface“, um eine glatte Verbindungsfläche zwischen den beiden zylindrischen Flächen zu erzeugen. Verwende die Skizzen der Schritte 2 und 4 als Leitlinien.

Verwende die Funktion „Ausgeformte Oberfläche“ / „Moulded Surface“, um eine glatte Verbindungsfläche zwischen den beiden zylindrischen Flächen zu erzeugen. Verwende die Skizzen der Schritte 2 und 4 als Leitlinien.

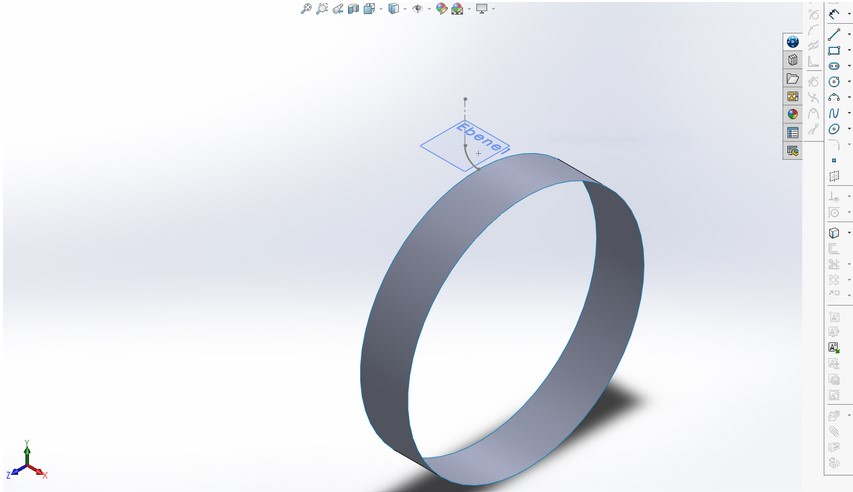

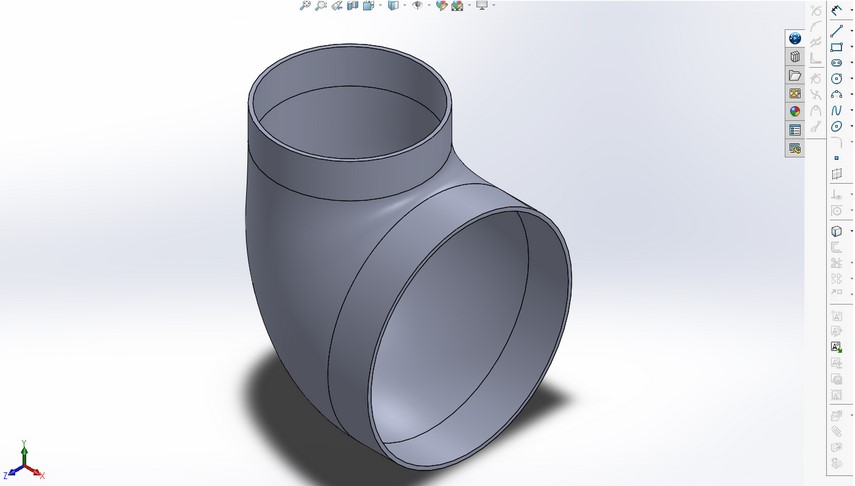

Verbinde alle 3 erzeugten Flächen, um sicherzustellen, dass die nächsten Schritte wie erwartet ablaufen. Das Ergebnis ist eine glatte Oberfläche, die wie der gewünschte 90° Adapter aussieht.

Verbinde alle 3 erzeugten Flächen, um sicherzustellen, dass die nächsten Schritte wie erwartet ablaufen. Das Ergebnis ist eine glatte Oberfläche, die wie der gewünschte 90° Adapter aussieht.

Verdicke die zusammengefügte Fläche um die vorgegebenen 3 mm nach außen, um ein festes Teil zu erhalten.

Verdicke die zusammengefügte Fläche um die vorgegebenen 3 mm nach außen, um ein festes Teil zu erhalten.

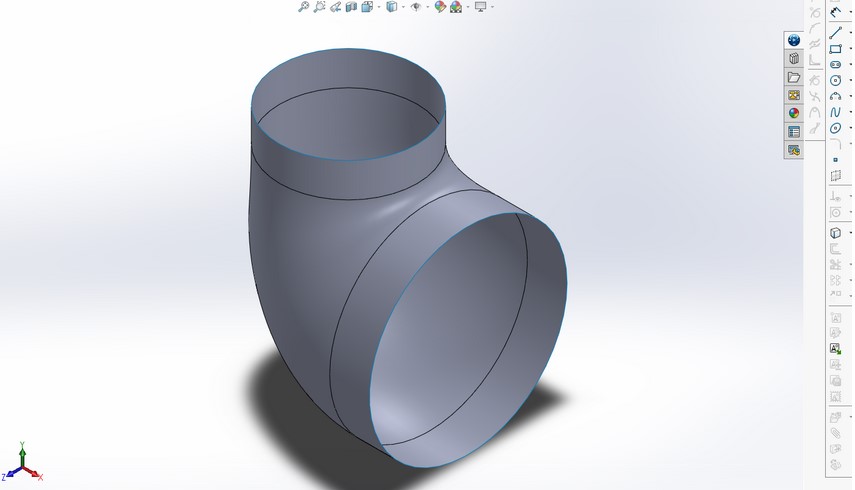

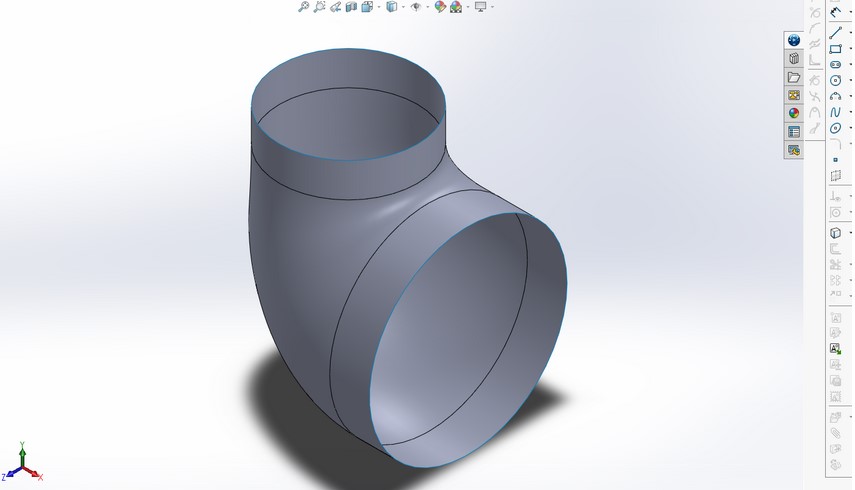

Im allerletzten Schritt fügst du eine kleine Fase oder abgerundete Kante hinzu, um den Einbau zu erleichtern oder einen „Elefantenfuß“ beim 3D-Druck zu vermeiden, falls nötig. Das fertige Teil sollte so aussehen: Ein glatter Übergang zwischen zwei Durchmessern mit einer 90° Drehung. Der do it yourself Adapter ist jetzt bereit für den 3D-Druck!

Im allerletzten Schritt fügst du eine kleine Fase oder abgerundete Kante hinzu, um den Einbau zu erleichtern oder einen „Elefantenfuß“ beim 3D-Druck zu vermeiden, falls nötig. Das fertige Teil sollte so aussehen: Ein glatter Übergang zwischen zwei Durchmessern mit einer 90° Drehung. Der do it yourself Adapter ist jetzt bereit für den 3D-Druck!

DAS ENDPRODUKT

Wenn du mitgemacht hast, solltest du jetzt deinen eigenen 3d gedruckten Do it yourself Adapter haben. Natürlich ist dieser Adapter nicht nur für ein Absaugsystem in deinem Atelier oder deiner Werkstatt nützlich, sondern kann überall dort eingesetzt werden, wo du zwei Rohre verbinden musst.

Wenn du mutig genug bist, kannst du sogar versuchen, einen Adapter mit drei Anschlüssen zu designen und zu drucken!

Und so einfach bist du fertig! Wir hoffen, dieses Designbeispiel hat dich inspiriert oder du hast Lust, dein eigenes Design in unserer 3D Druck Werkstatt zu erstellen. Jede Werkstatt und alle Maschinen sind mit einer Mitgliedschaft bei uns dauerhaft nutzbar, also vergiss nicht, dich hier zu informieren, wenn du alle Vorteile unserer Werkzeuge und Maschinen nutzen möchtest.